Aluminiumnitrid (AlN), mit der chemischen Formel AlN, ist ein kovalent gebundenes Nitrid bestehend aus [AlN₄] Tetraeder als Struktureinheiten. Es gehört zum hexagonalen Kristallsystem und weist Eigenschaften wie niedriges Molekulargewicht, starke Atombindung und einfache Kristallstruktur aufStruktur und hohe Gitterschwingungskoordination.

Aufgrund der einzigartigen Kristallparameter weist AlN hervorragende Eigenschaften wie hohe Wärmeleitfähigkeit, hohe Festigkeit, hohen Volumenwiderstand, hohe Isolationsspannungsfestigkeit, geringen dielektrischen Verlust und einen Wärmeausdehnungskoeffizienten auf, der dem von Silizium entspricht. Diese Eigenschaften machen AlN zu einem idealen Material für keramische elektronische Substrate und Verpackungsmaterialien mit hoher Wärmeleitfähigkeit. Es wird oft als das idealste elektronische Substratmaterial angesehen.

Tipp 1: Wärmeleitfähigkeit und andere Anwendungen von AlN

Die theoretische Wärmeleitfähigkeit von AlN-Einkristallen beträgt 320 W/(m·K), während die Wärmeleitfähigkeit von polykristalliner AlN-Keramik zwischen 140 und 200 W/(m·K) liegen kann, was etwa dem Zehnfachen der von herkömmlichen Harzsubstraten entspricht und Aluminiumoxidkeramik. Darüber hinaus weist AlN eine direkte Bandlückenstruktur auf und kann theoretisch Licht in einem breiten Wellenlängenbereich emittieren, vom tiefen Ultraviolett bis zum tiefen Infrarot. Es ist ein unverzichtbares Material in GaN-basierten Leuchtdioden, Feldeffekttransistoren und anderen Geräten.

1. Warum die Oberfläche von modifizieren? Aluminiumnitrid-Pulver?

Die Oberfläche von AlN-Pulvern ist hochreaktiv und reagiert leicht mit Luftfeuchtigkeit. AlN wandelt sich zunächst in eine amorphe AlOOH-Phase um, die sich weiter in Al(OH) umwandeln kann.₃ unter bestimmten Temperatur-, pH- und Ionenaktivitätsbedingungen. Dies führt zur Bildung von Al(OH)₃ oder AlOOH (Aluminiumhydroxid)-Filme auf der Oberfläche der Pulver. Durch die Erhöhung des Sauerstoffgehalts verringert sich die Wärmeleitfähigkeit der AlN-Keramik deutlich. Aufgrund dieser Eigenschaft können Handhabung, Lagerung, Transport und Nachbearbeitung von AlN-Pulvern problematisch sein.

Tipp 2: Methoden zur Herstellung von Aluminiumnitridpulvern

Zu den primären Methoden zur Herstellung hochreiner, feinkörniger und eng verteilter AlN-Pulver gehören die direkte Nitrierung von Aluminiumpulver, die carbothermische Reduktion von Aluminiumoxid, die selbstausbreitende Hochtemperatursynthese (SHS) und die chemische Gasphasenabscheidung (CVD). und Hochenergie-Kugelmahlen. In der industriellen Produktion kommen vor allem die ersten beiden Methoden zum Einsatz, während die anderen vor allem in der experimentellen Forschung eingesetzt werden.

Tipp 3: Methoden zur Bestimmung des Hydrolysegrades von AlN-Pulvern

Der Hydrolysegrad von AlN-Pulvern kann durch verschiedene Techniken bestimmt werden, einschließlich Röntgenbeugungsanalyse (XRD) zur Untersuchung von Phasenänderungen, Rasterelektronenmikroskopie (REM) zur Beobachtung von Änderungen in der Form von AlN-Pulverpartikeln vor und nach der Hydrolyse und Transmissionselektronenmikroskopie (TEM) zur Analyse der Kristallstruktur der Produkte. Darüber hinaus kann der Hydrolysegrad bestimmt werden, indem das bei der Hydrolyse entstehende Ammoniakgas überwacht wird, das zur Bildung von NH führt₄⁺ und OH⁻ Ionen, was zu Veränderungen des pH-Wertes der Lösung führt.

Darüber hinaus ist das Schlickergussverfahren das primäre Formverfahren für Keramiksubstrate auf AlN-Basis, das oft als „König der Keramiksubstrate“ bezeichnet wird. Diese Methode ist effizient und kostengünstig. Allerdings behindert die Hydrolyse von AlN-Pulvern die Entwicklung wasserbasierter Schlickergussverfahren für AlN-Keramiken erheblich. Schlickergussverfahren, die nicht auf Wasser basieren, sind zwar realisierbar, aber teuer, führen zu einer schlechten Gleichmäßigkeit der Proben und erzeugen organische Dämpfe, die eine Umweltverschmutzung verursachen.

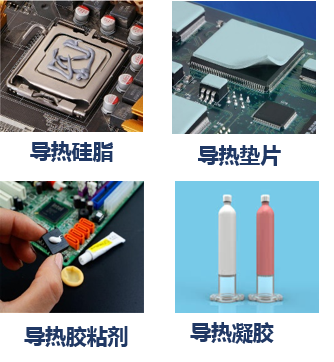

Darüber hinaus erfordern neue Anwendungen von AlN, beispielsweise in wärmeleitenden Kunststoffen und wärmeleitenden Klebstoffen, AlN-Pulver mit verbesserter Hydrolysebeständigkeit, Kompatibilität mit organischen Materialien und niedrigem thermischen Grenzflächenwiderstand.

Somit verbessert sich die Hydrolysebeständigkeit und Stabilität von AlN-Pulvern ist zu einem heißen Thema in der Forschung zu Oberflächenmodifizierungsmethoden für AlN-Pulver geworden. Im Folgenden werden kurz die Methoden der Oberflächenmodifikation für AlN untersucht.

2. Methoden zur Oberflächenmodifizierung von Aluminiumnitrid (AlN)

Es gibt verschiedene Oberflächenmodifizierungstechniken für AlN-Pulver. Das Grundprinzip besteht darin, eine physikalische Adsorption oder eine chemische Behandlung auf der Oberfläche des Pulvers durchzuführen. Dies führt zur Beschichtung von AlN-Partikeln oder zur Bildung einer dünnen reaktiven Schicht, die verhindert, dass AlN-Pulver bei der Wechselwirkung mit Wasser hydrolysiert. Zu den Hauptmethoden gehören unter anderem Beschichtungsmodifizierung, chemische Oberflächenmodifizierung und Wärmebehandlung.

1. Methode zur Beschichtungsmodifikation von AlN

Die Beschichtungsmodifizierung ist eine traditionelle Methode, die seit langem angewendet wird. Dabei wird AlN-Pulver mit anorganischen oder organischen Verbindungen beschichtet, um die Partikelagglomeration zu reduzieren oder abzuschirmen. Darüber hinaus erzeugt die Beschichtung eine sterische Hinderung, die es den Partikeln erschwert, sich erneut zu agglomerieren und so eine Oberflächenmodifizierung zu erreichen. Zu den für die Beschichtung verwendeten Modifikatoren gehören Tenside, anorganische Materialien, Dispergiermittel usw.

A. Tensidmethode

Die Modifizierung von Tensiden beruht auf den Oberflächenladungseigenschaften von AlN-Partikeln. Durch die Zugabe von kationischen oder anionischen Tensiden wird die Grenzflächenspannung zwischen dem Pulverdispersionssystem (Gas-Flüssigkeit, Fest-Flüssigkeit) verändert und es bildet sich auf der Pulveroberfläche eine Hüllschicht mit nach außen verlaufenden Kohlenstoff-Sauerstoff-Ketten. Die hydrophile Gruppe des Tensids kann an der festen Oberfläche adsorbieren, die chemische Reaktivität verändern und die Oberflächenspannung senken, wodurch die Hydrophilie, Lipophilie und Oberflächenaktivität des Nanomaterials gesteuert werden kann. Durch diesen Prozess werden die Oberflächeneigenschaften des Pulvers verändert oder dem Pulver neue Eigenschaften verliehen.

Dies spiegelt sich in drei Aspekten wider:

Die hydrophile Gruppe reagiert mit der Oberflächengruppe und bildet eine neue Struktur, die der Pulveroberfläche neue Aktivität verleiht.

Durch die Reduzierung der Oberflächenenergie wird das Pulver stabilisiert.

Die hydrophoben Gruppen des Tensids bilden eine sterische Hinderung auf der Oberfläche, verhindern eine Reagglomeration des Pulvers und verbessern so die Dispersion des Nanomaterials in verschiedenen Medien.

Beispiel: Forschung von Guo Xingzhong et al. fanden heraus, dass mit organischen Carbonsäuren und Polyethylenglykol modifiziertes AlN-Pulver nach 48-stündigem Einweichen in Wasser keine signifikante Al(OH)3-Phase zeigte, was darauf hindeutet, dass die organischen Carbonsäuren die Oberfläche des AlN-Pulvers beschichteten und so verhinderten, dass Wassermoleküle es erodierten AlN-Pulveroberfläche.

B. Anorganische Beschichtungsmodifikation

Bei der anorganischen Oberflächenmodifizierung von AlN-Pulver werden anorganische Verbindungen oder Metalle durch spezielle Methoden auf der Oberfläche abgeschieden, um einen Beschichtungsfilm oder ein Kern-Schale-Verbundpartikel zu bilden und so die Oberflächeneigenschaften zu verbessern. Dieser Prozess nutzt physikalische oder chemische Adsorptionsprinzipien, um sicherzustellen, dass das Beschichtungsmaterial gleichmäßig auf dem beschichteten Objekt haftet und eine kontinuierliche und vollständige Beschichtungsschicht bildet. Die Oberfläche des modifizierten Pulvers weist dann die Eigenschaften des Beschichtungsmaterials auf.

C. Dispergiermittelmethode

Dispergiermittel, die amphiphile Strukturen aufweisen, die denen herkömmlicher Tenside ähneln, verwenden Ankergruppen und solvatisierte Ketten, um die hydrophilen und hydrophoben Gruppen von Tensiden zu ersetzen. Die Ankergruppen können durch Ionenbindungen, kovalente Bindungen, Wasserstoffbrückenbindungen oder Van-der-Waals-Kräfte entweder an einzelnen oder mehreren Punkten stark an der Partikeloberfläche adsorbieren. Die solvatisierten Ketten werden durch Variation des Polymermonomers oder durch Anpassen der Copolymerzusammensetzung ausgewählt, um die Kompatibilität mit dem Dispersionsmedium zu regulieren. Darüber hinaus sorgt die Erhöhung des Molekulargewichts der solvatisierten Kette für die Bildung einer ausreichend dicken Raumschicht auf der Partikeloberfläche.

Bei der Auswahl von Dispergiermitteln werden zwei Hauptfaktoren berücksichtigt:

Die Polarität des Dispersionsmediums und seine Löslichkeit für die solvatisierten Ketten des Dispergiermittels. Typischerweise wird ein Medium mit einer hohen Fähigkeit zur Auflösung der solvatisierten Kette und einer geringen Fähigkeit zur Auflösung der Ankergruppe bevorzugt.

Die Oberflächenpolarität, funktionelle Oberflächengruppen und Säure-Base-Eigenschaften der zu dispergierenden Partikel. Partikel mit niedriger Polarität erfordern Dispergiermittel mit mehreren Ankergruppen. Verschiedene funktionelle Gruppen weisen unterschiedliche Reaktivitäts- und Wechselwirkungsmethoden auf, und die Absorptionsstellen auf der Partikeloberfläche können Ankergruppen basierend auf ihren Säure-Base-Eigenschaften auswählen.

Chemische Oberflächenmodifizierung

Die chemische Oberflächenmodifizierung erfolgt durch chemische Reaktionen oder Adsorption zwischen Oberflächenmodifikatoren und der Partikeloberfläche. Lange Polymerketten werden auf die Oberfläche des Pulvers aufgepfropft, und die langen Ketten, die hydrophile Gruppen im Polymer enthalten, verlängern sich und bilden in wässrigen Medien eine sterische Barriere. Dies trägt zur Dispergierung und Stabilisierung des AlN-Pulvers im Medium bei und beruht nicht nur auf der elektrostatischen Abstoßung, sondern auch auf der äußerst wirksamen sterischen Hinderung.

Die Auswahl der Oberflächenmodifikatoren muss darauf abzielen, die Oberflächenenergie der Partikel zu senken, Oberflächenladungen zu beseitigen und die Oberflächenanziehung zu verringern. Um eine gute Oberflächenmodifizierung zu erreichen, sollten die zur Modifizierung eingesetzten organischen Substanzen zudem eine maximale Benetzung mit den Partikeln gewährleisten und so eine gleichmäßige und dichte Beschichtung bilden. Dies hängt in erster Linie von der physikalischen und chemischen Adsorption des organischen Modifikators auf der Partikeloberfläche ab. Die physikalische Adsorption erfolgt durch Van-der-Waals-Kräfte, elektrostatische Anziehung und andere physikalische Wechselwirkungen zwischen dem Modifikator und den Partikeln. Die chemische Adsorption beruht auf der Reaktion zwischen funktionellen Gruppen auf der Partikeloberfläche und dem Modifikator, um die Oberflächenbeschichtung der Partikel mit dem Tensid zu erreichen.

Thermisches Spritzverfahren zur Oberflächenbeschichtung von AlN-Pulver

Die Oberflächeneigenschaften von AlN-Partikeln unterscheiden sich erheblich von denen organischer Matrizen, und gängige chemische Oberflächenmodifikatoren (wie Organosilicium, Titanate und Aluminate) werden verwendet, um die Oberfläche von AlN zu modifizieren und so seine Kompatibilität mit der Matrix zu erhöhen. Nach der Behandlung weist das Pulver eine starke Nichtbenetzbarkeit gegenüber Wasser auf. Diese kleinen Partikel schwimmen aufgrund ihrer nicht benetzenden Beschaffenheit wie ein Ölfilm im Wasser, ohne zu sinken. Basierend auf diesem Phänomen wird der Aktivierungsindex verwendet, um den Grad der Hydrophobie zu charakterisieren. Ein höherer Aktivierungsindex weist auf eine bessere Hydrophobie hin, während ein niedrigerer Index auf eine schlechtere Hydrophobie hinweist. Wenn das unmodifizierte Nano-AlN-Pulver stark hydrophil ist, sinkt es bei Kontakt mit Wasser vollständig ab, was zu einem Aktivierungsindex von R = 0 führt. Der Aktivierungsindex R ist definiert als die Masse des schwimmenden Teils der Probe dividiert durch die Gesamtmasse Masse der Probe.

Kopplungsmittelmodifikation von AlN

Ein Haftvermittler ist eine Verbindung, die sowohl eine polare Gruppe, die mit der Oberfläche anorganischer Partikel reagieren kann, als auch eine organische funktionelle Gruppe enthält, die mit organischen Materialien reagieren oder mit diesen kompatibel sein kann. Die Rolle des Haftvermittlers besteht darin, dass ein Ende an der Oberfläche des Pulvers binden kann, während das andere Ende stark mit dem Dispersionsmedium interagieren kann. Dies verbessert die Affinität von AlN-Pulver zu Polymermaterialien und erleichtert die Dispersion des Pulvers in der Polymermatrix.

Zu den gängigen Kopplungsmitteln gehören die folgenden Typen:

a) Silan-Haftvermittler: Organische Silan-Haftvermittler sind die am häufigsten verwendeten und am weitesten verbreiteten Haftvermittler. Ihre allgemeine Strukturformel lautet Y-(CH2CH2-Si)-X3, wobei n typischerweise 2-3 ist. In dieser Struktur ist Y die organische funktionelle Gruppe, wie etwa Vinyl-, Methacryloxy-, Epoxid-, Amino- oder hydrophobe Gruppen, und X ist die funktionelle Gruppe, die an das Siliziumatom gebunden ist. Silan-Haftvermittler werden häufig anhand der X-Gruppe klassifiziert, zu der Typen wie hydrolysiertes Silan, Peroxysilan und Polysilan gehören.

b) Titanatester-Kupplungsmittel: Bei diesen Kupplungsmitteln handelt es sich um einen neuen Typ, der Mitte der 1970er Jahre von der Kenrich Petroleum Company entwickelt wurde. Sie zeigen gute Modifikationseffekte für viele anorganische Partikel.

c) Aluminatester-Kupplungsagenzien: Aluminatester-Kupplungsagenzien sind eine neue Klasse von Kopplungsagenzien.

b) Hydrophobisierungsbehandlung: Bei der Hydrophobisierungsbehandlung werden organische Substanzen mit hydrophoben Gruppen (z. B. langkettige Alkyl-, aliphatische Kohlenwasserstoff- oder Cycloalkylgruppen) ausgewählt, die die Oberfläche des AlN-Pulvers umgeben. Diese hydrophoben Gruppen binden fest an die Pulveroberfläche, was zu einer starken Hydrophobie führt.

c) Oberflächenpfropfungsmodifikation: Die Oberflächenpfropfpolymerisation ist eine chemische Methode, die hochmolekulare Polymere an die Oberfläche von AlN-Pulver bindet und so die Dispersion von Partikeln in organischen Lösungsmitteln oder Polymermatrizen erheblich verbessert.

d) Anorganische Säuremodifikation: Anorganische Säuren wie Phosphorsäure oder Monodihydrogenphosphat werden zur Behandlung der Oberfläche von AlN-Pulver verwendet. Diese Behandlung erhöht nicht nur die Hydrolysebeständigkeit von AlN, sondern verbessert auch die Dispersion des Pulvers. Der Zusammenhang zwischen der Suspensionsstabilität von AlN und der Zeit sowie der Stabilität von AlN in Wasser hängt von der verwendeten spezifischen anorganischen Säure ab.

Wärmebehandlungsmethode

Bei der Wärmebehandlungsmethode wird das Pulver erhitzt, um eine Oxidation auf seiner Oberfläche auszulösen, wodurch ein dichter Aluminiumoxid-Schutzfilm entsteht und dadurch seine Hydrolysebeständigkeit erhöht wird. Li Yawei und andere Forscher untersuchten die Auswirkung einer Wärmebehandlung auf die Hydrolysebeständigkeit von Aluminiumnitrid (AlN) im Temperaturbereich von 700–1050 °C an Luft. Sie fanden heraus, dass AlN bei 700 °C an der Luft zu oxidieren begann und mit steigender Temperatur eine weitere Oxidation stattfand. Bei 1050 °C war das AlN vollständig oxidiert. Nach der Wärmebehandlung war der Hydrolysewiderstand des AlN-Pulvers temperaturabhängig, wobei der Widerstand mit zunehmender Wassertemperatur abnahm.

Andere Modifikationsmethoden

Es gibt mehrere andere Modifizierungsmethoden, wie z. B. Hochenergiebehandlungen, Ultraschall und Verkapselung, die ebenfalls zur Modifizierung der Oberfläche von AlN-Pulvern eingesetzt werden können. Typischerweise führt die Kombination dieser Methoden mit anderen zu besseren Ergebnissen bei der Oberflächenmodifizierung.

Faktoren, die die beeinflussen Oberflächenmodifikation von AlN-Pulver

Mehrere Faktoren beeinflussen die Oberflächenmodifikation von AlN-Pulver, wie z. B. Temperatur, Zeit und die Menge des verwendeten Modifikators. Der Modifikator wirkt durch Wechselwirkung mit den Oberflächengruppen des Nanopulvers, um eine Modifikation zu erreichen. Allerdings können die chemische Struktur des Modifikators und die Länge der Molekülketten die Dispersion des Nanopulvers in der Polymermatrix beeinflussen. Das Molekulargewicht des Modifikators hat einen erheblichen Einfluss auf die Oberflächenmodifizierung. Wenn das Molekulargewicht zu niedrig ist, wird die Beschichtungsschicht dünn und kann keine ausreichende sterische Hinderung bieten, was zu einer schlechten Dispersion des modifizierten Pulvers führt. Andererseits bildet ein Modifikator mit höherem Molekulargewicht eine dickere Beschichtung auf der Oberfläche, die besser mit der organischen Matrix interagieren kann, wie in Abbildung 4 dargestellt.

Bei der Verwendung von Silan-Haftvermittlern zur Modifizierung der Oberfläche von AlN-Pulver wird häufig eine kleine Menge wasserfreies Ethanol oder andere Lösungsmittel zugesetzt, um die Reaktion zwischen dem Haftvermittler und dem Pulver zu beschleunigen. Allerdings kann die Anwesenheit oder Abwesenheit des Lösungsmittels die Wechselwirkung zwischen dem AlN-Pulver und dem Haftvermittler beeinflussen.

Referenz: Baidu Wenku