Mit der Miniaturisierung und dem hohen Integrationsgrad elektronischer Produkte und ihrer Geräte ist das Problem der Wärmeableitung zu einem wichtigen Engpass geworden, der die Entwicklung elektronischer Technologien einschränkt. Daher rückt die Wirksamkeit der Wärmeableitung von thermischen Schnittstellenmaterialien, wie beispielsweise wärmeleitenden Verbundwerkstoffen, immer mehr in den Fokus.

Derzeit bestehen kommerzielle wärmeleitende Verbundwerkstoffe im Allgemeinen aus organischen Materialien und wärmeleitenden Füllstoffverbundwerkstoffen. Da die Wärmeleitfähigkeit organischer Materialien sehr gering ist und im Allgemeinen unter 0,5 W/mK liegt, wird die Wärmeleitfähigkeit wärmeleitender Verbundwerkstoffe hauptsächlich durch den wärmeleitenden Füllstoff bestimmt.

Die Wärmeleitfähigkeit von üblichen Polymermatrix- und wärmeleitenden Füllstoffen Die am häufigsten verwendeten Füllstoffe auf dem Markt sind Oxidfüllstoffe, dargestellt durch Aluminiumoxid und so weiter, aber die intrinsische Wärmeleitfähigkeit von Aluminiumoxid beträgt nur 38~42W/mK, was durch die Tatsache begrenzt wird, dass es sehr schwierig sein wird, wärmeleitende Verbundwerkstoffe herzustellen, um die Marktnachfrage für die Zukunft zu decken Wärmeableitungsmaterialien.

Im Gegensatz dazu beträgt die theoretische Wärmeleitfähigkeit von AlN bis zu 320 W/mK und es verfügt über hervorragende Eigenschaften wie einen kleinen Wärmeausdehnungskoeffizienten, gute Isoliereigenschaften, eine niedrige Dielektrizitätskonstante und die Übereinstimmung mit dem Ausdehnungskoeffizienten von Silizium. Daher ist die Herstellung von wärmeleitenden Verbundwerkstoffen durch die Verwendung von AlN-Pulver als Füllstoff erfreute sich in den letzten Jahren großer Nachfrage.

Ein zentrales Problem muss gelöst werden

Obwohl Aluminiumnitrid in seiner Gesamtleistung deutlich besser ist als Aluminiumoxid, Berylliumoxid und Siliziumkarbid, gilt es als ideales Material für hochintegrierte Halbleitersubstrate und die Verpackung elektronischer Geräte. Es hat jedoch auch den Nachteil, dass es leicht Wasser absorbiert und in der Luft hydrolysiert. Dadurch wird die Oberfläche der Aluminiumhydroxidschicht beschichtet, was zu einer Unterbrechung der Wärmeleitfähigkeit und einer Beeinträchtigung der Phononenübertragung führt. Ein hoher Füllstoffgehalt erhöht zudem die Polymerviskosität erheblich, was die Formgebung und Verarbeitung beeinträchtigt. Die Viskosität des Polymers wird durch den hohen Füllstoffgehalt stark erhöht, was sich nachteilig auf den Formgebungsprozess auswirkt.

Um die oben genannten Probleme zu lösen, ist eine Oberflächenmodifizierung der wärmeleitenden Partikel erforderlich, um die Grenzflächenbindung zwischen beiden zu verbessern. Derzeit gibt es zwei Hauptmethoden zur Oberflächenmodifizierung anorganischer Partikel: die chemische Oberflächenreaktion, bei der kleine Moleküle wie Haftvermittler adsorbiert oder auf der Oberfläche anorganischer Partikel reagieren. Die andere Methode ist die Oberflächenpfropfung, bei der ein Polymermonomer mit der Hydroxylgruppe auf der Oberfläche anorganischer Partikel pfropft.

Derzeit werden häufig Oberflächenmodifizierungen mit Haftvermittlern wie Silan- und Titanathaftvermittlern sowie anderen Oberflächenbehandlungsmitteln eingesetzt. Oberflächenpfropfen bietet mehr Flexibilität als chemische Oberflächenreaktionsmethoden, da er die Auswahl von Monomeren und Pfropfungsprozessen ermöglicht, die den Anforderungen unterschiedlicher Charakterisierungsanforderungen gerecht werden.

Einfluss von Partikelgröße und -form auf wärmeleitende Materialien

Der Einfluss der Aluminiumnitridpartikelgröße auf die Wärmeleitfähigkeit von Polymerverbundwerkstoffen zeigt sich hauptsächlich in zwei Aspekten. Einerseits ist die spezifische Oberfläche des großflächigen Füllstoffs kleiner. Je kleiner die Fläche der von ihm gebildeten Grenzflächenschicht ist, d. h. je kleiner der thermische Grenzflächenwiderstand ist, desto höher ist die theoretisch erreichbare Wärmeleitfähigkeit. Andererseits ist die Stapeldichte des kleinflächigen Füllstoffs höher, sodass Hohlräume effektiv reduziert und die Wärmeleitfähigkeit verbessert werden können.

Ist das nicht ein Widerspruch? Ist es besser, eine größere oder kleinere Partikelgröße zu haben? Tatsächlich ist die Aluminiumnitrid-Füllstoff Eine zu große oder zu kleine Partikelgröße ist nicht gut. Zu große Partikel führen zu einer geringen Stapeldichte und ungleichmäßigen Verteilung, wodurch die Wärmeleitfähigkeit abnimmt. Zu kleine Partikelgrößen führen zu mehr Grenzflächen und höherem Wärmewiderstand. Außerdem sammeln sich Füllstoffe mit kleinen Partikeln leichter an, was zu einer Erhöhung der Viskosität des Systems führt, wodurch Hohlräume im Polymer entstehen und dessen mechanische und thermische Eigenschaften abnehmen.

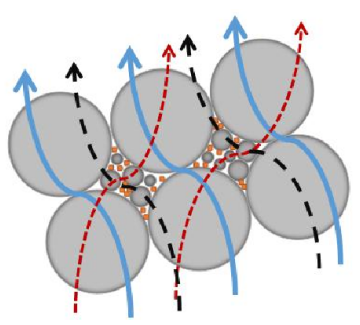

Daher fordern wir, dass die Partikelgröße „weder zu groß noch zu klein“ ist, was jedoch schwierig ist, die ideale Anforderung zu erfüllen. Daher haben sich die Leute eine gute Methode ausgedacht – die Verwendung von Partikeln unterschiedlicher Partikelgröße beim Compoundieren. Ausgewählte Partikel unterschiedlicher Größe werden als Füllstoffmischung in das Matrixmaterial eingefüllt, wobei die großen Partikel den Hauptwärmepfad darstellen, die kleinen Partikel werden in die Lücken zwischen den großen Partikeln gefüllt, um eine bessere Wärmeleitfähigkeit des Netzwerks zu bilden, wodurch die Wärmeleitfähigkeit des Verbundmaterials verbessert wird.

Verschiedene Größen von wärmeleitender AlN-Füllstoff Noch einmal die schematische Partikelklassifizierung: Die Form des Füllstoffs (Whisker, faserig, flockig, kugelförmig) beeinflusst die Wärmeleitfähigkeit des Materials und die Bildung von Wärmeleitpfaden. Whisker > faserig > flockig > kugelförmig, aber die Packungsdichte des kugelförmigen Füllstoffs ist bei Füllstoffen mit hoher Dichte am höchsten und führt nicht zu einem starken Anstieg der Viskosität. Trotzdem wird es in der Industrie am häufigsten verwendet. Darüber hinaus beeinflusst der Verarbeitungsprozess auch die Anwendungswirkung von Aluminiumnitrid in wärmeleitenden Polymermaterialien. Dies liegt daran, dass der Verarbeitungsprozess die Dispersion und Verteilung der Füllstoffe in der Matrix beeinflusst. Der Dispersionszustand der Füllstoffe in der Matrix beeinflusst die Bildung von Wärmeleitpfaden im Verbundwerkstoff und beeinflusst somit die Wärmeleitfähigkeit des Verbundwerkstoffs. Je nach Art des Polymerverbundstoffs lassen sich die Verarbeitungs- und Formgebungsverfahren in drei Arten unterteilen: Lösungsmischen, Pulvermischen und Schmelzmischen. Ihre Auswirkungen auf die Verbesserung der Wärmeleitfähigkeit sind wie folgt: Pulvermischen > Lösungsmischen > Schmelzmischen.

Über Xiamen Juci Technology Co., Ltd.

Xiamen Juci Technology Co., Ltd. ist ein High-Tech-Unternehmen, das sich auf die Forschung und Entwicklung, Produktion und den Vertrieb von Hochleistungs- Aluminiumnitrid (AlN)-MaterialienAls führender Lieferant von AlN-Füllstoffen, wir sind spezialisiert auf die Lieferung von Premium Wärmeableitungsprodukte aus Aluminiumnitrid und maßgeschneiderte Lösungen für Branchen wie Elektronik, Halbleiter und Luft- und Raumfahrt.

Eine unserer Hauptstärken ist die effektive Minderung des Hydrolyseproblems von AlN, wodurch wir höchste Materialstabilität und Leistung gewährleisten. Mit außergewöhnlicher Produktqualität und kundenorientiertem Service hat sich Xiamen Juci das Vertrauen von Kunden weltweit verdient.

Medienkontakt:

Xiamen Juci Technologie Co., Ltd.

Telefon: +86 592 7080230

E-Mail: miki_huang@chinajuci.com

Webseite: www.jucialnglobal.com