AlN-Keramiken zeichnen sich durch hervorragende Isolierung, hohe Wärmeleitfähigkeit, überlegene Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und einen Wärmeausdehnungskoeffizienten aus, der dem von Silizium entspricht. Dies macht sie zu einem idealen Wärmeableitungs- und Verpackungsmaterial für hochintegrierte Schaltkreise der neuen Generation, Halbleitermodulschaltungen und Hochleistungsgeräte. Allerdings AlN-Pulver—der Rohstoff für die Herstellung Hochtemperatur-AlN-Keramik– ist sehr anfällig für Hydrolyse. Dies erschwert nicht nur Transport und Lagerung, sondern reduziert vor allem den Stickstoffgehalt nach der Hydrolyse, was die Leistung der fertigen AlN-Keramiken deutlich beeinträchtigt. Darüber hinaus erschwert die hydrolytische Instabilität von AlN-Pulver die Entwicklung wasserbasierter Formgebungsverfahren für industrielle AlN-Keramikprodukte.

Die Hydrolyseempfindlichkeit von AlN-Pulver stellt somit das Haupthindernis für dessen breite Anwendung dar. Die Überwindung dieses Problems und die Verbesserung der Hydrolysebeständigkeit des Pulvers, um es für die wasserbasierte Nassformung geeignet zu machen, ist in den letzten Jahren zu einem zentralen Forschungsschwerpunkt im Bereich der AlN-Keramik geworden.

Hydrolysemechanismus

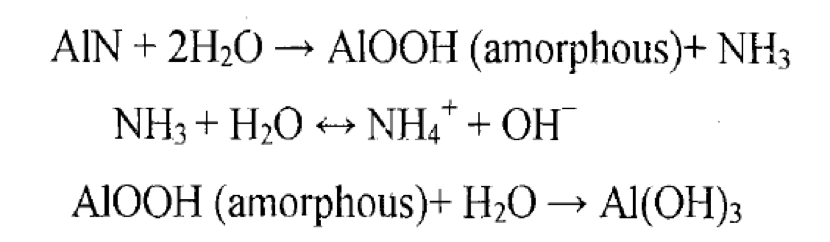

Die Bedingungen und Produkte der AlN-Pulverhydrolyse variieren in verschiedenen Studien leicht. Einige Forscher vermuten, dass das Pulver zunächst mit Wasser zu amorphem AlOOH und Ammoniakgas reagiert. Das Ammoniak reagiert dann mit Wasser zu OH⁻, wodurch der pH-Wert der Lösung steigt. Unter bestimmten Temperatur- und Säurebedingungen reagiert AlOOH weiter mit Wasser zu Al(OH)₃.

Wie kann man feststellen, ob AlN hydrolysiert ist?

Da bei der Hydrolyse Ammoniakgas entsteht, das im Wasser zu NH₄⁺ und OH⁻ ionisiert, ändert sich der pH-Wert der Lösung, sodass der pH-Wert ein wichtiger Indikator für das Ausmaß der Hydrolyse ist.

Darüber hinaus kann XRD zur Phasenanalyse vor und nach der Hydrolyse eingesetzt werden, um neue Phasen qualitativ zu identifizieren und Hydrolyseprodukte/-grad zu bestimmen. SEM zeigt morphologische Veränderungen in AlN-Partikeln und liefert qualitative Einblicke in den Hydrolyseverlauf. TEM ermöglicht neben der Morphologieanalyse auch die Untersuchung der Kristallstruktur von Hydrolyseprodukten. Da die Hydrolyse AlN-Pulver (durch Ammoniakfreisetzung) verbraucht, ist die Messung des Pulvermasseverlusts vor und nach der Hydrolyse ein weiteres wichtiges Messkriterium.

Wie kann die AlN-Hydrolyse gemildert werden?

Zur Unterdrückung der Hydrolyse werden AlN-Partikel typischerweise mit einer Schutzschicht überzogen – durch chemische Bindung oder physikalische Adsorption –, um sie vom Wasser zu isolieren.

Zu den wichtigsten Methoden gehören:

1. AlN-Oberflächenmodifizierung——Chemische Oberflächenmodifizierung

Dieser Ansatz reagiert chemisch AlN-Partikel mit Modifikatoren zur Bildung einer Passivierungsschicht, die die Oberflächeneigenschaften verbessert.

Zu den Techniken gehören:

①Modifikation des Haftvermittlers

②Pfropfcopolymerisationsmodifikation

3. Oberflächenoxidationsmodifikation

④Tensidmodifikation

2. AlN-Oberflächenbehandlung——Physikalische Oberflächenbeschichtung

(1) Flüssigphasenbeschichtung

Modifikatoren werden einer AlN-Pulversuspension zugesetzt und bilden durch mechanisches Rühren eine Beschichtung. Die Beschichtung haftet durch Adsorption oder Van-der-Waals-Kräfte, ohne chemische Reaktionen.

(2) Aufdampfbeschichtung

Durch Sublimation von Materialien (z. B. SiO), die durch Erhitzen auf AlN-Partikeln abgeschieden werden, wird die Hydrolysebeständigkeit verbessert. Beispielsweise wird SiO-Pulver in einem Al₂O₃-Tiegel, der AlN-Pulver, Kohlenstofffilz und Graphitplatten enthält, sublimiert, wodurch eine Schutzschicht entsteht.

Alternativ können starke Säuremodifikatoren durch mechanisches Kugelmahlen mit AlN-Pulver vermischt werden. Dieses Verfahren vermeidet hohe Temperaturen, bietet eine gute Reproduzierbarkeit und erhöht die Hydrolysebeständigkeit deutlich, während es gleichzeitig die Dispersion und Stabilität in Wasser verbessert – vorteilhaft für die Herstellung von AlN-Keramikschlämmen mit hohem Feststoffgehalt.

Zusammenfassung

Zwar verbessern alle Methoden die Hydrolysebeständigkeit von AlN-Pulver, doch jede hat auch ihre Grenzen.

Zum Beispiel:

AlN-Pulver in Keramikqualität erfordert hohe Reinheit. Siliziumbasierte Beschichtungen (z. B. aus Silan) können beim Sintern Verunreinigungen einbringen, die die Wärmeleitfähigkeit verringern. Hierfür werden organische Säuren oder thermische Oxidation bevorzugt.

Thermische Schnittstellenmaterialien (TIMs) erfordern Kompatibilität mit Silikonölen/-gelen für einen hohen Füllgrad und eine gleichmäßige Verteilung.Besser geeignet sind Behandlungen auf Silanbasis.

Durch die Kombination mehrerer Änderungsmethoden können bessere Ergebnisse erzielt werden.

Über Xiamen Juci Technology Co., Ltd.

Xiamen Juci Technology Co., Ltd. ist ein High-Tech-Unternehmen, spezialisiert auf die Forschung, Entwicklung, Produktion und den Vertrieb von Hochleistungs-AlN-WerkstoffeAls führender AlN-Pulver LieferantenDas Unternehmen hat sich der Bereitstellung hochwertiger Aluminiumnitrid-Produkte und -Lösungen für Branchen wie die Elektronik-, Halbleiter- und Luft- und Raumfahrtindustrie verschrieben. Xiamen Juci Technology Co., Ltd. kann das Hydrolyseproblem von AlN effektiv lösen. Dank außergewöhnlicher Qualität und Service genießt Xiamen Juci das breite Vertrauen seiner Kunden weltweit.

Medienkontakt:

Xiamen Juci-Technologie Co., Ltd.

Telefon: +86 592 7080230

E-Mail: miki_huang@chinajuci.com

Webseite: www.jucialnglobal.com