Keramik aus Aluminiumnitrid (AlN). weisen hervorragende Gesamteigenschaften auf und haben sich in den letzten Jahren zu einem umfassend erforschten Hochleistungskeramikmaterial der nächsten Generation entwickelt. Es verfügt über eine hohe Wärmeleitfähigkeit, eine niedrige Dielektrizitätskonstante, einen geringen dielektrischen Verlust, eine ausgezeichnete elektrische Isolierung, einen mit Silizium kompatiblen Wärmeausdehnungskoeffizienten und ist ungiftig, was es zu einem idealen Material für die Integration mit hoher Dichte, hoher Leistung und hoher Geschwindigkeit macht Schaltungsträger und Verpackungen.

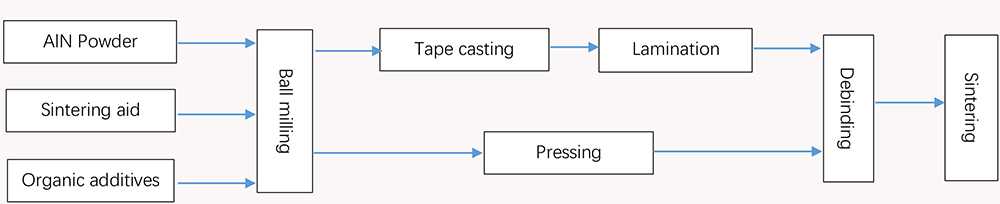

Zur Herstellung hoher Leistungen eignen sich zwar Heißpressen und isostatisches Pressen AlN-KeramikDiese Methoden sind kostspielig und weisen eine geringe Produktionseffizienz auf, sodass sie der steigenden Nachfrage nicht gerecht werden können AlN-Keramiksubstrate in der Elektronikindustrie. Um dieses Problem zu lösen, haben viele Hersteller das übernommen Hahngussverfahren in den letzten Jahren die Herstellung von AlN-Keramiksubstraten vorangetrieben. Der Hahnguss hat sich somit zum Hauptumformverfahren für AlN-Keramiksubstrate in der Elektronikindustrie entwickelt.

Bei der Herstellung einer AlN-Aufschlämmung werden typischerweise organische Lösungsmittel wie Dispergiermittel, Bindemittel und Weichmacher zugesetzt, um die gewünschten rheologischen Eigenschaften für ein einfaches Gießen zu erreichen. Darüber hinaus wird häufig Y₂O₃ als Sinterhilfsmittel zugesetzt, um das Sintern unter normalem Atmosphärendruck zu fördern. Die Viskosität der Aufschlämmung hat einen erheblichen Einfluss auf die Leistung des Substrats. Zu den Faktoren, die die Viskosität beeinflussen, gehören die Mahlzeit, die Menge an organischen Lösungsmitteln, Dispergiermitteln, Bindemitteln und Weichmachern. Daher hat die Wahl der Aufschlämmungsformulierung und der Prozesskontrolle einen wesentlichen Einfluss auf die Leistung des Keramiksubstrats.

Das Formen des Hahngusses ist ein hocheffizienter Prozess, der eine kontinuierliche und automatisierte Produktion ermöglicht, Kosten senkt und eine Massenproduktion ermöglicht. Die Dicke des hergestellten Substrats kann zwischen weniger als 10 μm und über 1 mm liegen. Der Hahnguss ist ein entscheidender Schritt in der praktischen Anwendung von AlN-Keramiksubstraten und birgt großes Potenzial für zukünftige Anwendungen. Im Vergleich zu anderen Umformverfahren hat das Hahngießen mehrere Vorteile:

Der durch Klopfguss hergestellte Grünkörper des Substrats enthält eine große Menge organischer Materialien, was zu einer hohen Porosität und geringen Festigkeit führt. Bei direkter Sinterung kann es während des Sinterns zu übermäßiger Schrumpfung, Verformung des Substrats und Haftung zwischen Grünkörpern kommen, was sich auf die Ausbeute und die Wärmeleitfähigkeit auswirkt. Um diese Mängel zu vermeiden, wird der Grünkörper vor dem Sintern in einem Ofen mit Stickstoffatmosphäre bei 1100 °C vorgebrannt. Dies trägt dazu bei, die Festigkeit des Grünkörpers zu verbessern, die Porosität zu verringern und AlN-Substrate mit hoher Ebenheit und guter Leistung zu erhalten.

Nach der Entgasung werden die AlN-Substrate einer Hochtemperatursinterung unterzogen. Der Sinterprozess für AlN-Substrate mit hoher Wärmeleitfähigkeit konzentriert sich auf Sintermethoden, die Zugabe von Sinterhilfsmitteln und die Kontrolle der Sinteratmosphäre.

Da AlN eine kovalente Verbindung mit einem kleinen Selbstdiffusionskoeffizienten ist, ist die Verdichtung beim Sintern sehr schwierig. Seltenerdmetalloxide und Erdalkalimetalloxide werden typischerweise als Sinterhilfsmittel zur Förderung des Sinterns verwendet, obwohl normalerweise Temperaturen über 1800 °C erforderlich sind. Es gibt drei Hauptwege, um dichte und leistungsstarke AlN-Keramik herzustellen:

Zu den fünf Hauptsintertechniken für AlN-Substrate gehören Heißpresssintern, druckloses Sintern, Mikrowellensintern, Funkenplasmasintern (SPS) und selbstausbreitende Hochtemperatursynthese (SHS). Unter diesen ist Heißpresssintern derzeit die wichtigste Methode zur Herstellung dichter AlN-Keramik mit hoher Wärmeleitfähigkeit.

Xiamen Juci's AlN-Pulver hat die Eigenschaften von hhohe Reinheit,low Sauerstoffgehalt,hhohe Sinteraktivität und sHarfengrößenverteilung. und es wird häufig verwendet für Hahnguss-AlN-Substrat.